Los materiales cerámicos, como elemento clave de los materiales no metálicos, tienen un gran número de propiedades extremadamente atractivas, como buenas propiedades mecánicas y propiedades electroquímicas, baja conductividad térmica, estructura compacta y uniforme, resistencia al desgaste y la corrosión, etc.

La alta rigidez específica, la alta resistencia específica y la inercia química en el entorno complejo de los materiales cerámicos, así como la baja densidad, la alta dureza y la alta resistencia a la compresión de los materiales metálicos, lo hacen muy prometedor en la aplicación del sistema de blindaje, y ha sido ampliamente utilizado en la armadura protectora de ropa a prueba de balas, vehículos y aeronaves y otros equipos.

El principio a prueba de balas del material cerámico.

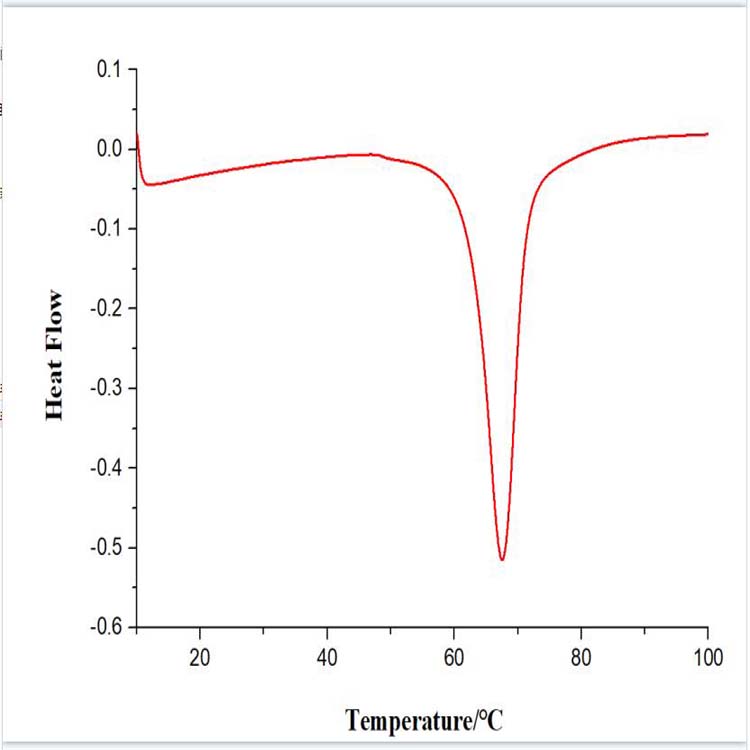

el material metálico puede absorber la energía de la ojiva a través de la deformación plástica, mientras que el material cerámico como material quebradizo, su deformación plástica es casi 0. Por lo tanto, bajo el impacto de una gran ojiva, los materiales cerámicos principalmente absorben energía a través del proceso de micro-trituración, que puede dividirse aproximadamente en la etapa de impacto inicial, la etapa de erosión y la etapa de deformación y fractura. La superficie de la cerámica de la armadura puede hacer que la ojiva se haga pasiva, y la superficie se tritura en partículas pequeñas y duras. cuando el proyectil romo continúa profundizando, la cerámica de la armadura forma una capa de fragmentos, y el esfuerzo de tracción dentro del material hace que la cerámica se fracture, y la energía restante es absorbida por la placa posterior. La capacidad de absorción de energía de las cerámicas está relacionada con la dureza y el módulo elástico de las cerámicas. En general, los factores de calidad balística se utilizan para medir de manera integral la resistencia elástica de las cerámicas:

(en la ecuación, e es el módulo elástico, h es la dureza, rho es la densidad).

se puede concluir que cuanto mayor sea el módulo de elasticidad y la dureza de la cerámica, menor será la densidad y mayor será la capacidad de absorción de energía cinética de la cerámica, es decir, mejor será el rendimiento a prueba de balas.

Géminis de material de armadura antibalas.

En resumen, la alta dureza de los materiales cerámicos le permite pasivar o incluso romper las ojivas, y absorber la energía de las ojivas de alta velocidad a través de su propio proceso de ruptura. Los materiales cerámicos, mientras tanto, tienen menos de la mitad de la densidad del acero, lo que los hace ideales Para armadura móvil y protección personal.

carburo de silicio y Carburo de boro La cerámica se ha utilizado durante mucho tiempo en el campo de la armadura antibalas. La cerámica de carburo de boro se utilizó por primera vez en la década de 1960 para diseñar chalecos antibalas que se ajustaban a los asientos de los pilotos de avión. después, la armadura de material compuesto cerámico a prueba de balas se compone de un panel de cerámica y una placa posterior de material compuesto.

El carburo de boro es un fuerte compuesto de enlace covalente, el enlace covalente es de hasta 93.9%, por lo que tiene las características de baja densidad, alta resistencia, estabilidad a alta temperatura y buena estabilidad química. También es más fácil y económico de fabricar que el diamante o el nitruro de boro cúbico. Al igual que el carburo de boro, el carburo de silicio tiene una fuerte unión covalente y una unión de alta resistencia a alta temperatura, lo que confiere a las cerámicas de carburo de silicio una excelente resistencia, dureza y resistencia al desgaste.

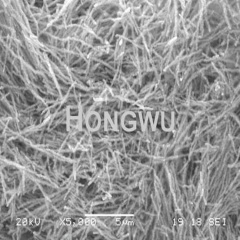

como material a prueba de balas, consiste en preparar los materiales anteriores en polvo y quemarlos en un bloque, para que se convierta en un bloque cerámico con capacidad a prueba de balas, y luego integrarlo con otros ingredientes en un producto terminado que pueda equiparse.

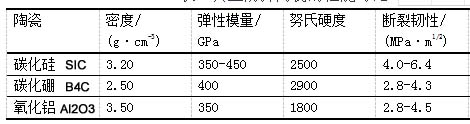

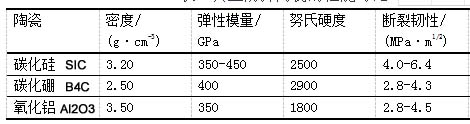

Encontramos que tanto la cerámica de carburo sic como la de boro tienen baja densidad. la densidad de las cerámicas comunes de alúmina es de aproximadamente 3,5 g / cm-3, mientras que la densidad de carburo sic y boro es de solo 3,2 g / cm-3 y 2,5 g / cm-3, respectivamente. Se puede observar que los materiales de carburo de silicio y carburo de boro tienen ventajas inherentes en la tendencia de la armadura móvil liviana.

módulo elástico, módulo elástico de cerámica de alúmina a aproximadamente 350 gpa y materiales de carburo de silicio y carburo de boro módulo elástico a aproximadamente 400 gpa, utilizando cerámicas de carburo de silicio sinterizadas por el Instituto de módulo de elasticidad de shanghai entre 360-380 gpa, y británico y americano Los países utilizan la misma reacción. El módulo elástico de carburo de silicio sinterizado puede alcanzar más de 430 gpa. Se puede observar que los tres materiales cerámicos blindados principales tienen las características de un módulo elástico alto.

en términos de dureza, carburo de boro & gt; carburo de silicio & gt; vale la pena mencionar que los materiales de carburo de tungsteno como la clave para la producción de materiales de carburo cementado, en comparación con el carburo de silicio, la dureza del carburo de silicio es 2 veces mayor que el carburo de tungsteno, 1/5 de la densidad del carburo de tungsteno, y una resistencia de 1400 ℃ para seguir sin caer.

en términos de resistencia al desgaste, carburo de boro & gt; carburo de silicio & gt; De acuerdo con los datos medidos por el Instituto de Metalurgia de Polvo de Central South University, la resistencia a la abrasión de las cerámicas de alúmina es 266 veces mayor que la del acero al manganeso y 171.5 veces mayor que la del hierro fundido con alto contenido de cromo. Esto muestra el rendimiento del material cerámico en dureza y la resistencia al desgaste es mucho mayor que la del acero resistente a la abrasión y el acero inoxidable.

otro rendimiento, el carburo de boro en la estabilidad térmica a alta temperatura es único, en comparación con la alúmina, su coeficiente de expansión térmica es de 1/2, a 500 ℃, la conducción de calor es tan alta casi un orden de magnitud, y casi 20 veces para la térmica resistencia a los golpes. sin embargo, su escasa tenacidad a la fractura, baja resistencia a la tracción, propensa a la fractura por fragilidad, debe estar hecha de paneles cerámicos y un material compuesto de unión por detrás del material cerámico, para superar la falla de la cerámica debido a la tensión de tracción. hecho uniendo el panel de cerámica dispuesto en pequeñas piezas con la placa posterior de material compuesto, de modo que se pueda evitar que se rompa todo el panel de cerámica, y solo se puede aplastar una única pieza de armadura cuando el proyectil invade.

Con el desarrollo de sistemas de armadura ligeros y de alta eficiencia, las ventajas de las cerámicas a prueba de balas son cada vez más importantes. Como una estrella binaria de materiales a prueba de balas y armaduras, el carburo de silicio y el carburo de boro aún tienen un gran margen de mejora.

español

español English

English français

français Deutsch

Deutsch русский

русский italiano

italiano português

português 日本語

日本語 한국의

한국의 Türkçe

Türkçe

8620-87226359,8620-87748917

8620-87226359,8620-87748917